Materialien Stunt Scooter Produktion

Allgemeines

Auch wenn 2 Scooter identisch aussehen, so kann es sein das beide von komplett unterschiedlicher Qualität sind. Die Qualität hängt von verschiedenen Dingen ab: Produktions-Qualität, Material, Vorbehandlung des Materials usw. All diese Aspekte sind so gut wie unsichtbar wenn man sich das finale Produkt ansieht, aber sie spielen eine große Rolle in der Qualität des Produkts.

Dadurch kann ein Produkt das gleich aussieht manchmal auch das Dreifache kosten, da die Herstellungsqualität einfach besser ist. Viele Entry-Level Brands stecken oft mehr Geld in das Image und das Aussehen Ihrer Parts als in die eigentlichen technische Entwicklung, die bestimmt, wie lange die Part halten.

In diesem kurzen Guide seht ihr auf welche Dinge ihr achten solltet, damit ihr auch wisst, was ihr kauft.

Einführung in die Metalle

Die interessanten Materialien in der Scooter Industrie sind Aluminium, Stahl und auch, wenn auch erst am Anfang das Titanium. Jedes Metall hat unterschiedliche Eigenschaften, Vor- und Nachteile. Manche sind leichter aber dafür nicht so stabil, andere sind sehr stabil, dafür aber auch schwerer. Je weniger stabil ein Material ist, desto mehr muss man daran arbeiten es ausreichend Form-und dem Anspruch genügend stabil zu machen. Auf jeden Fall ist bei diesen Materialien das Verhältnis von Stabilität zu Gewicht relativ gleich.

Um es einfacher zu machen, schauen wir uns hier die Hauptcharakteristiken dieser Materialien an. Wir reißen das Thema aber nur kurz an da es natürlich in der Wirklichkeit ein wenig komplizierter ist.

Aluminium

Aluminium ist das leichteste der drei Metalle, leider ist es mit einer Dichte von 2,7 bis 2,8 g/cm3 aber gleichzeitig auch das am wenigsten stabilste.

Der große Vorteil an Aluminium ist aber das es recht einfach zu bearbeiten ist, und es auch recht günstig ist eine Form dafür zu bauen. Somit können sehr einfach komplexere Formen damit erzeugt werden. Außerdem kann es Forged (geschmiedet) werden, dieses Verfahren macht die daraus erzeugten Produkte durch einen extrem hohen Druck beim Schmieden noch stabiler.

Trotzdem ist Aluminium recht steif und nach dem Schweißprozess muss es zusätzlich Hitze Behandelt werden, damit die Schweißstellen nicht brechen. Diese Hitze Behnadlung könnt Ihr in der Artikelbeschreibung an der Bezeichnung Heat-treated erkennen.

Es gibt verschiedene Legierungen bei Aluminium. Pures Aluminium ist sehr instabil mit einer Elastizität von weniger als 60 MPa. Um es stabiler zu machen wird Aluminium mit anderen chemischen Elementen gemischt.

1XXX = reines Aluminium

2XXX = Aluminium + Kupfer

3XXX = Aluminium + Mangan

4XXX = Aluminium + Silicon

5XXX = Aluminium + Magnesium

6XXX = Aluminium + Magnesium + Silicon

7XXX = Aluminium + Zink

8XXX = Aluminium + andere Elemente

Zusätzlich müssen auch noch andere Kleinigkeiten dazu gemischt werden, um das finale Aluminium zu erzeugen. Abhängig davon wie die einzelnen Elemente portioniert werden, ändert sich der Name der Legierung.

Die Legierungen mit den Bezeichnungen 6061, 6082, 7075 werden meist für Bars, Decks, Clamps, Forks oder Pegs verwendet. Somit ist zu sagen, dass nur Legierungen der 6XXX und 7XXX Serie für Scooter Parts nützlich sind. Nicht nur wegen ihrer Stabilität, sondern auch weil diese Hitze behandelt werden können.

Die Hitze Behandlung ist ein wenig wie das Metall für eine bestimmte Zeit zu "kochen", allerdings auf einer ganz genauen Temperaturstufe. Es macht innere Kräfte und Schweißstellen homogen (also bildet diese zu einer einzigen gleichen Struktur um), um sie gegen das Brechen resistenter zu machen. Das Material gewinnt durch diese Prozedur eine Verdopplung der Stabilität.

Bei 6XXX Aluminium, wird der Part zuerst 2 Stunden in einen speziellen Ofen gelegt und danach in einem Wasser-Ölbad sofort abgekühlt. Dies wird T4 Behandlung genannt. Nach einer solchen Behandlung, kann es passieren, dass sich der Part verformt hat und wieder begradigt werden muss. Zum Beispiel eine 82,5° Headtube wird zu einer 80° Headtube.

Danach wird das Part nochmal für 8 Stunden bei einer niedrigeren Temperatur behandelt und danach langsam ausgekühlt. Dies wird die T6 Behandlung genannt.

Bei 7005 sieht der Prozess dann schon ein wenig anders aus. Die Hitze Behandlung muss mit einer viel größeren Genauigkeit erfolgen, ansonsten wird die theoretisch angestrebte Stabilität nicht erreicht.

Legierungs Eigenschaften

6063 T6: 240 MPa

Dies ist das Einstiegs-Level des Alu der 6XXX Serie und wird oft bei Entry-Level Scootern verwendet. Oft wird es gar nicht großartig erwähnt, da es so eine billige Legierung ist.

Die ersten District Decks (V1) zum Beispiel wurden aus diesem Alu erzeugt und waren leider nicht besonders stabil. Die nächsten Versionen dieser Decks wurden aus 6061 erzeugt, und sind eindeutig um einiges stabiler und sind heute noch eine der meist verkauften Decks auf dem Markt.

6061 T6: 310 MPa:

Dies ist das am meisten genutzte Aluminium bei guten Scootern, aber es ist noch immer im Vergleich zu den weiteren Arten ein kostengünstiges Material.

6082 T6: 340 MPa:

Stellt die beste Legierung der 6XXX Serie.

7005 T6: 350 MPa

Das einzige Aluminium der 7XXX Serie das auch geschweißt werden kann. Es ist sehr ähnlich dem 6082 Aluminium.

7075 T6: 580 MPa

Man könnte es den Rolls Royce unter den Aluminium Legierungen nennen. Dreimal teurer als 6061. Es ist sehr aufgrund seiner hohen Dichte sehr schwierig zu bearbeiten oder zu Forgen leider ist auch unmöglich 7075 Alu zu schweißen. Es wird daher nie ein Deck oder Bars aus diesem Aluminium geben. 7075 Aluminium muss mit einer CNC Maschine bearbeitet werden, deswegen wird man nur Forks oder Pegs aus diesem Material finden.

Manche Brands sagen leider nicht unbedingt die Wahrheit, welche Legierung sie verwenden. Manchmal werden die Brands über das Aluminium das hier verwendet wird aber auch einfach von den Fabriken falsch informiert. Deswegen sind Rider-Owned Brands von großem Vorteil für euch, weil sie wirklich daran arbeiten bessere Produkte zu erzeugen, und sich selbst vorher davon überzeugen das alles richtig ist und vor allem auf die Ahnung haben was benötigt wird.

Stahl

Stahl ist um einiges schwieriger zu bearbeiten als Aluminium. Das Material selber ist auch deutlich billiger als Aluminium.

Leider ist es aber auch um einiges schwerer als Aluminium mit einer Dichte von 9,8 g/cm3. Dafür kann aber auch weniger/ dünneres Material verwendet werden, um einen stabilen Part herzustellen, somit kommt man am Ende evtl. auf ein ähnliches Gewicht.

In der BMX Industrie hat Stahl schon lange wegen seiner flexiblen Eigenschaften Aluminium ersetzt. Die Flexibilität des Stahls erlaubt es die hohen Kräfte auszugleichen die bei den extremen Tricks unseres Sports vorkommen und absorbiert werden müssen.

Stahl bräuchte eigentlich keine Hitze Behandlung, aber wenn es macht kann dadurch der Stahl um 40% stabiler gemacht werden. Leider ist der Prozess des Heat-treating teurer als bei Aluminium.

Normalerweise hat Stahl eine Stärke von 250 MPa, dies kann aber bei verschiedenen Legierungen auch viel höher sein.

Die am meisten vorkommende Legierung ist das 4130 Chromoly, in Europa unter 25CD4 bekannt. Es ist eine Legierung bestehend aus Stahl, Eisen und Carbon mit 1% Chromanteil (Cr) und 1% Molybdenum (Mo). Die Stärke davon ist etwa 700 MPa, nach einer Hitze Behandlung kann die Stabilität bis zu 1100 MPa ansteigen, jedoch nur bei wirklichen High End Rohren, die wir aufgrund des enormen Preises wahrscheinlich nie bei Freestyle Scootern sehen werden.

Titan

Die Haupt Charakteristik von Titan ist seine Elastizität, fast doppelt so hoch wie bei Stahl und acht Mal mehr als bei Aluminium.

Titan ist aber entgegen vieler Meinungen von Haus aus nicht stabiler als Stahl, es liegt leicht darunter, allerdings kann es auch mit der richtigen Behandlung stabiler gemacht werden. Zudem ist es auch sehr leicht mit einer Dichte von 4,5 g/cm3. Zwar noch ein bisschen schwerer als ALU aber dafür nur die Hälfte von Stahl hat aber wie erwähnt fast dieselbe Stabilität. Dies erlaubt uns mehr Material als bei Stahl zu verwenden, es aber trotzdem leichter und stabiler zu machen.

Das Problem bei Titan ist allerdings das es sehr teuer und noch dazu schwer zu finden ist und auch die Bearbeitung aufwendig ist.

Wie auch bei Aluminium und Stahl gibt es verschiedene Legierungen, die in "Grades" unterteilt sind. Je nach ihren Eigenschaften. Es gibt insgesamt 38 Grades.

Pures Titan hat eine Stärke von 350 MPa.

Das "Grade" 5 Titan, auch 6AL-4V genannt, wird meist im Luft- und Raumfahrt Bereich verwendet. Es wird auch in den meisten anderen Titan Komponenten verwendet. Es kann bis zu 1050 MPa ( Härtegrad ) nach der Hitze Behandlung erreichen, zusätzlich kann es auch geschweißt werden.

Wir hoffen mehr und mehr Titan Parts zu sehen, vielleicht ja auch ein Deck, nur euer Geldbeutel würde da sicher das weinen anfangen ;o))

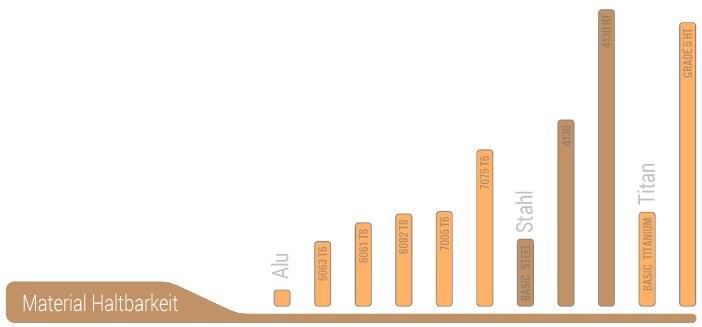

Auflistung der Haltbarkeit der verschiedenen Legierungen

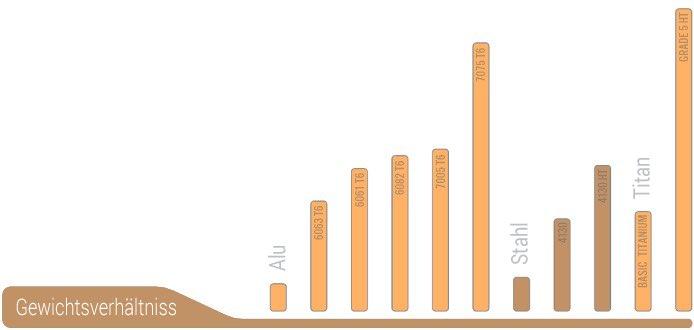

Gewichtsverhältnis zur Haltbarkeit